在第四届模具制造2025高峰论坛上,中国工程院李德群院士带来了“注塑成形数字化与智能化”的主题分享。本篇将为大家带来李院士的现场演讲内容。

演讲人:李德群

演讲主题:注塑成形数字化与智能化

*(以下内容为小M根据李院士演讲语音整理)

精彩回顾

各位来宾上午好,今天非常高兴能够出席本次第四届模具制造2025高峰论坛。作为材料成形与模具技术国家重点实验室的一员,本人十年来可以说见证了益模科技的成长。此次益模智能制造研究院成功入驻重庆基地,在此也希望益模科技能够更上一层楼,更好地为中国模具行业和制造业服务,成为行业信息化领域的中流砥柱。

今天,我主要跟大家报告一下我们团队在过去四十年中,在注塑成形的数字化和智能化领域所做的一些研究工作。智能制造在最近的十年里非常火热,概念很多,展望很多,战略也很多。但是我个人感觉,整体上大家说的多,议论的也多,但做出的成果却不是很多。

目前,我们国家在智能化方面特别强调做示范试点工程,我会在这个层面上就我们团队所做的一些工作跟大家做一个交流。

在我个人从事注塑模具的实验工作中,我发现一些典型的工程问题,主要有五个方面:模具开发难、流动充型难、精度保证难、性能控制难、精确功能难。针对这五个方面,我和我的团队开展了成形过程数学模型的建立和求解的相关工作,主要涵盖两个方面:成形模拟软件的开发和工艺优化,进而发展到注射成形设备和工艺的智能化。

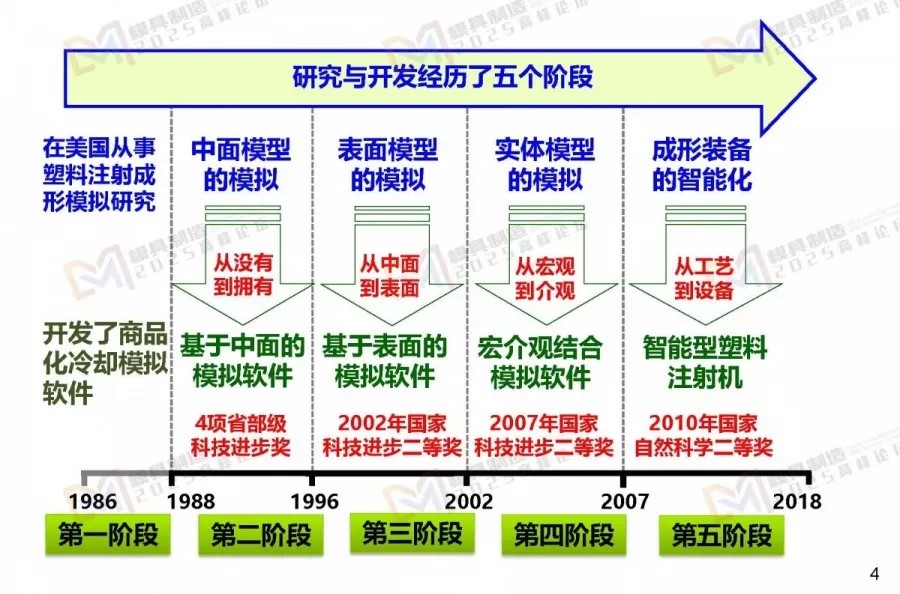

我们的研究与开发经历主要经历了五个阶段,时间跨度从1986年至今。由于时间原因,今天我主要选择几个重点的研究方向来给大家做简单介绍。

注塑成形数字化

面向企业的专用注塑模CAD系统:

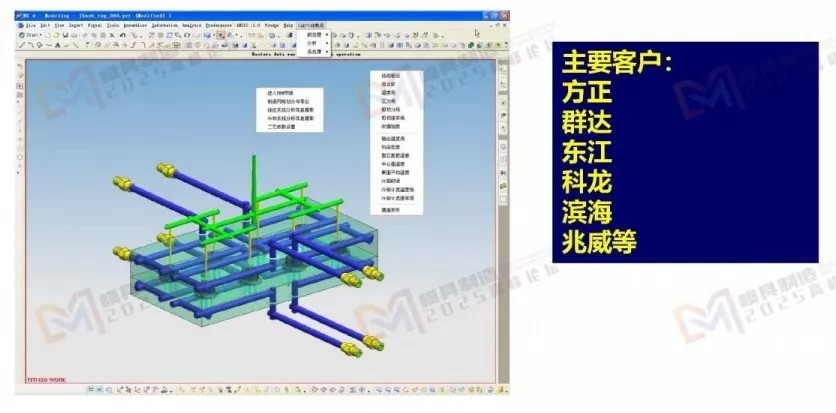

在注塑行业,用软件来设计模具是非常普遍的,但是通用的设计软件在应用过程中往往会碰到一些麻烦,需要进行二次开发。长期以来,我们在对企业详细调研的基础上,结合新一代CAD技术,研发出了符合流程化、模块化和标准化要求的注塑模自动设计解决方案,在类似宁波方正等企业都有不错的应用,显著提升了企业的设计效率。

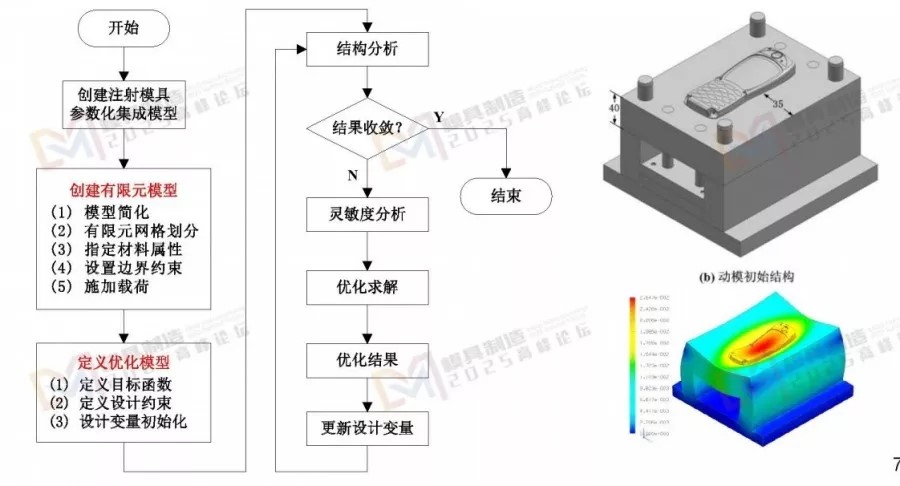

注塑模结构分析和优化:

众所周知,注塑模具的设计在设计图纸完成后,还需要对模具的结构进行优化。一般企业里进行模具结构分析都是基于一些通用的分析工具,在使用过程中由于定义及操作上的一些差异往往会遇到一些麻烦,导致结构设计与结构分析之间似乎存在一道不可逾越的鸿沟。针对企业模具结构分析中的这一难题,我们团队研发出了参数化集成模型、结构分析模型以及结构优化模型,使得整个过程更加简单便捷,模具设计师可以更加便捷高效地对模具结构进行分析和优化。

注塑成形先进工艺:

模内层压

在汽车内饰件的生产中,往往需要粘贴外表皮革。传统工艺是制品成形后再粘贴外表皮革,粘贴剂挥发会导致车内空气质量达不到标准。我们团队首创模内直接贴皮成形方法 ,应用流动前沿在线反演与浇口自适注射技术,实时精确控制熔体流动,在模内低压环境下通过多浇口解决成形时皮革起皱、拉破等难题。

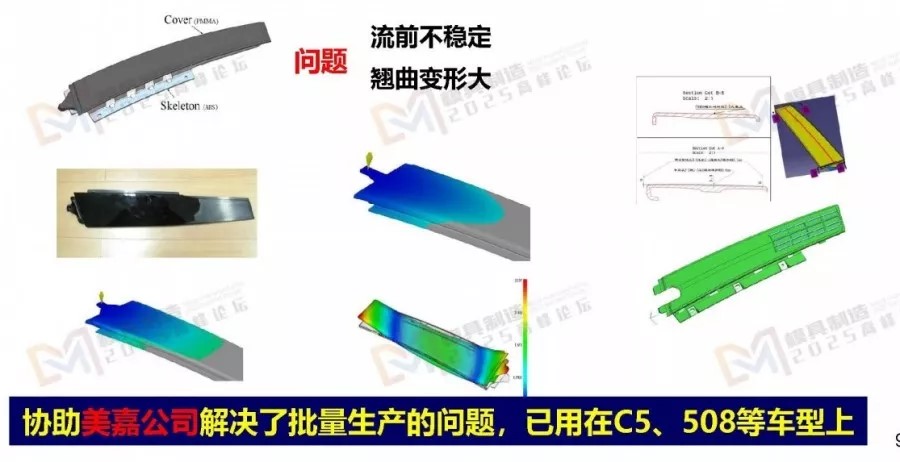

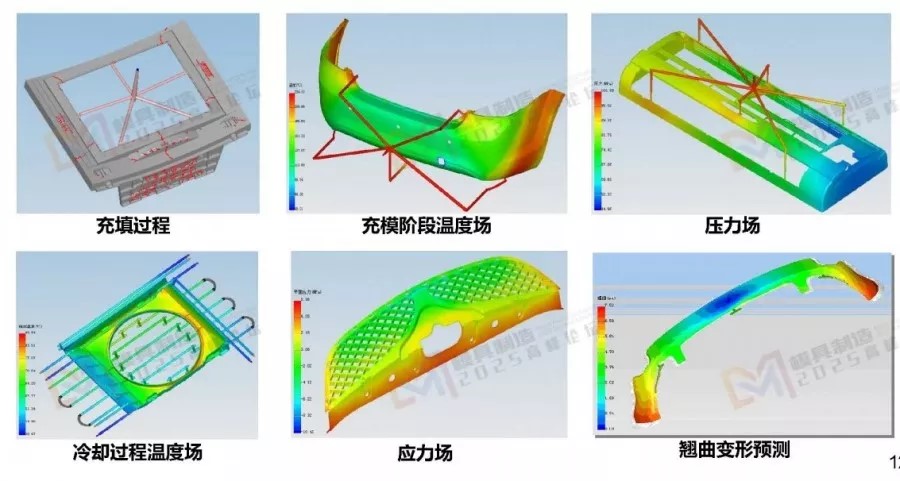

嵌件注塑成形

在嵌件的注塑成形中需要在模具内装入预先成形好的异质嵌件,这样会导致熔体流动的状态不一样,容易造成流前不稳定、翘曲变形大等问题,对于企业来说也很棘手。通过我们的数字化模拟分析方案进行优化,企业可以很好地解决这个问题,并应用到批量生产中。

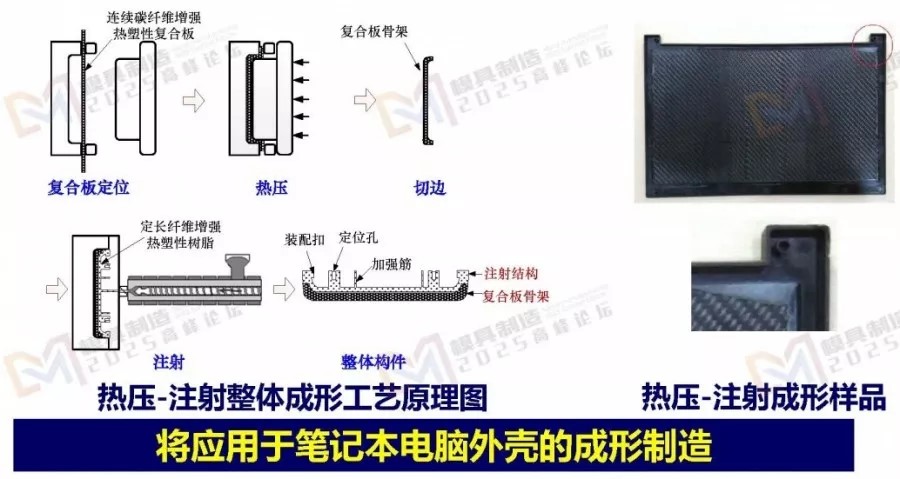

热塑性碳纤维复合材料成形

在热压-注射一体化成形工艺中,需要在复合板上注射一些结构件,在这个过程中通过应用先进的数字化模拟分析可以对工艺进行优化以达到更高的品质和效率。

注塑成形过程模拟软件的集成化:

我们自主研发的注射成形集成化模拟软件华塑CAE,相较于国内外同类型软件具有独特的优势。其实,一些常用的分析软件并不完全是基于精确的数学计算,很多也是依靠经验数据的积累来建立一些指标之间的对应关系。在这种情况下,企业应用国外的分析软件,如果想要获得一些指标之间的变化对应关系,必须要提供实测值给这些软件供应商,付费获取对应参数来建立相关的变化曲线,可谓费时费力。但是如果使用我们的集成模拟软件,我们可以帮助企业建立自己的数据库,获取对应参数,在帮助企业优化工艺的基础上实现对企业数据的严格保密。目前,我们的集成化模拟软件在许多企业也有着不错的应用。

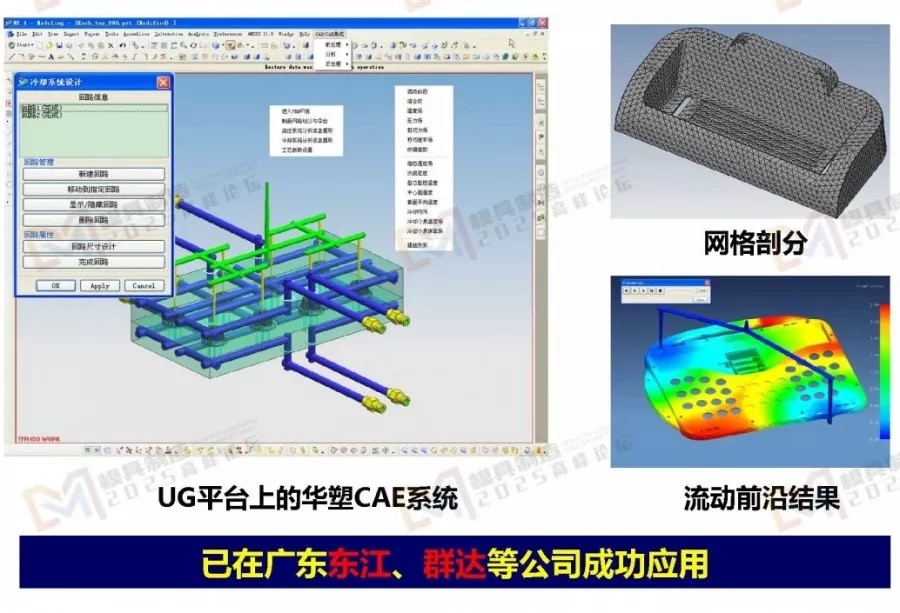

CAD与CAE的集成技术:

国内外对注塑模CAD/CAE的集成研究仍然停留在流程阶段,没有实现数据的统一,其问题是:

基于中间格式( STL )的数据转换有精度损失,模型修复工作量大

CAD系统中的浇注系统和冷却系统模型无法直接应用于CAE系统,需要重复建模

CAE分析中的方案优化结果无法直接反馈给CAD系统

针对这种现状,我们团队研发出了针对CAD与CAE集成的技术,在数据层面打通了CAD与CAE的连接,其中包括目前已经在东江、群达等公司成功应用的UG和HSCAE的集成应用系统。通过CAD与CAE集成技术的应用,可以实现结构分析模型自动创建,显著降低模具设计师的工作难度和强度,并可预测成形中模具的强度、刚度需求,提高产品精度、模具使用寿命。

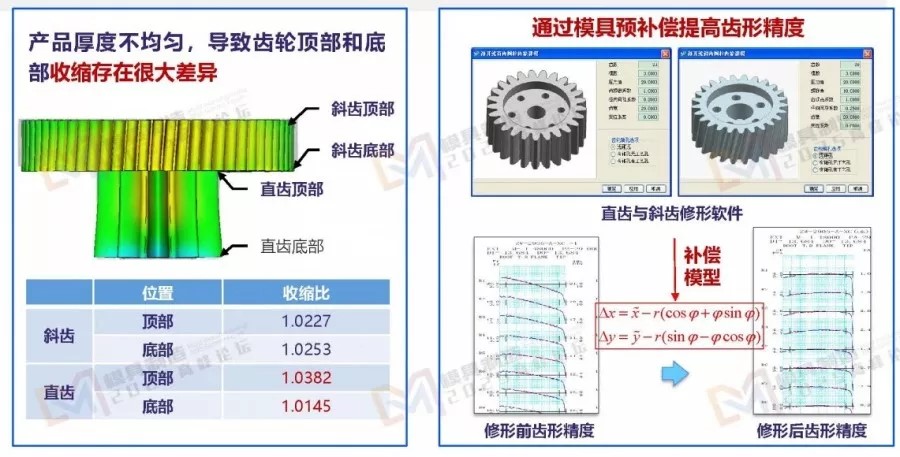

多尺度模拟专用补偿软件:

除了通用系统的研发,我们也针对类似齿轮、透镜等特殊产品的企业需求,研发了基于多尺度模拟分析技术的专用补偿软件,通过收缩非均匀补偿模型与曲面重构技术,实现了考虑非均匀收缩的模具预补偿,显著提高齿形精度。

注塑成形智能化

在注塑成形数字化技术的研发基础上,我们也进一步进行了注塑成形智能化方面的一些研究工作,由于时间原因,我也只选择几个重点方向给大家作简单介绍。

传感与监测技术:

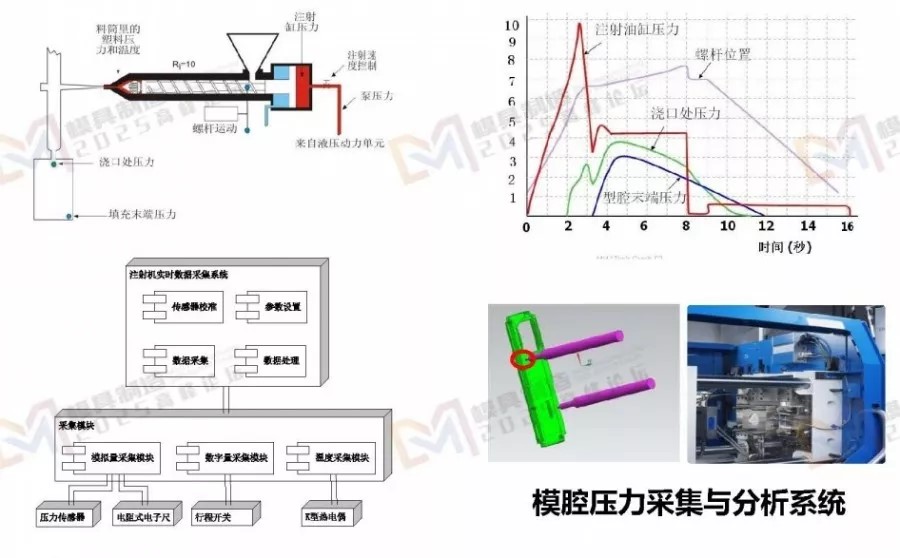

基于模腔压力曲线的产品质量预测

模腔压力曲线如同成形工艺的“心电图”,是分析/诊断工艺及设备问题的工具。

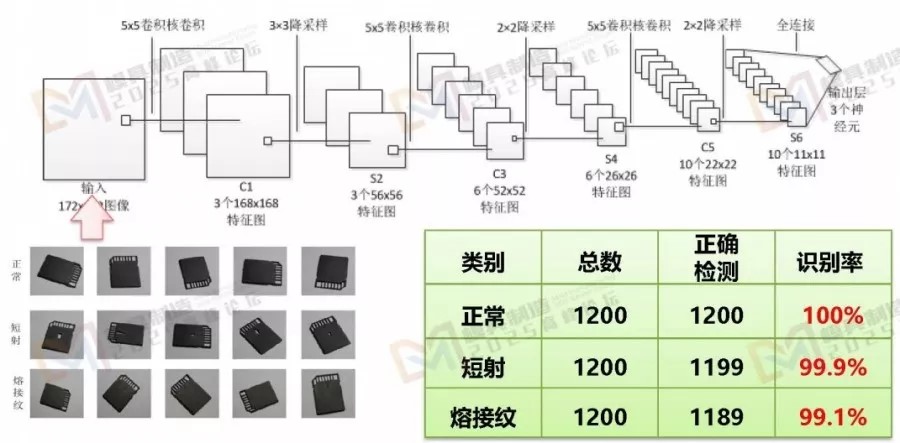

采用卷积神经网络的缺陷识别

基于机器视觉的产品缺陷在线检测,通常采用模板匹配法,缺陷的特征难以定义,识别率低,而采用卷积神经网络的缺陷识别,提取样本图像初级特征(如边缘、纹理),组合形成高级缺陷特征,大幅提高缺陷识别率。

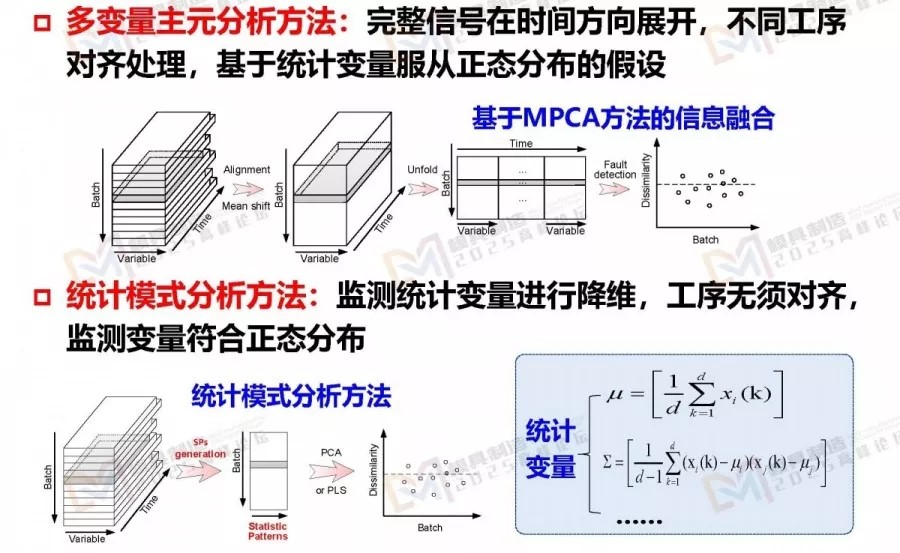

多变量主元分析方法+统计模式分析方法

对于影响模具质量的多变量,我们通过多变量主元+统计模式的高级统计学分析方法,影射出14个影响模具质量的特征变量,超过这14个变量之外的就对产品质量进行监督。通过这种方式可以分辨出信号细微的差异,95%置信度预测出产品重量±0.3‰波动的不同工况自动识别。

工艺决策技术:

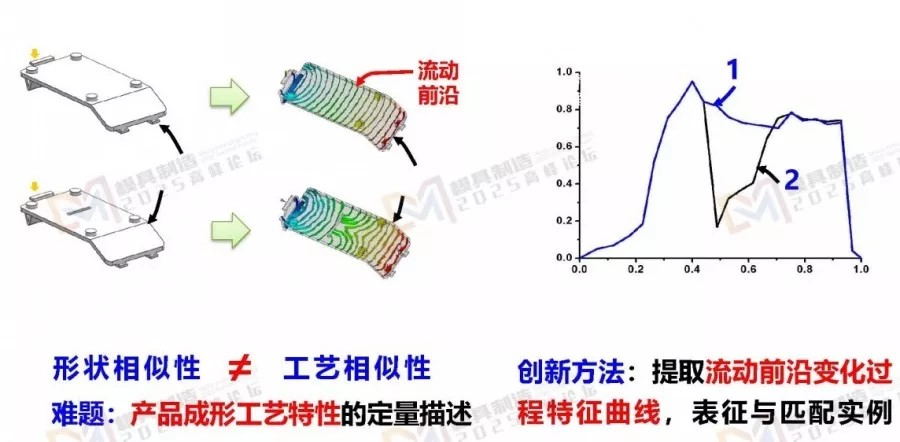

传统的工艺设置主要依赖经验,而我们提出了注射工艺自动设置与优化智能模型,用实例知识代替经验,用模糊推理代替猜测,用快速模拟代替直觉,将工艺设置从依赖经验提升到科学计算。

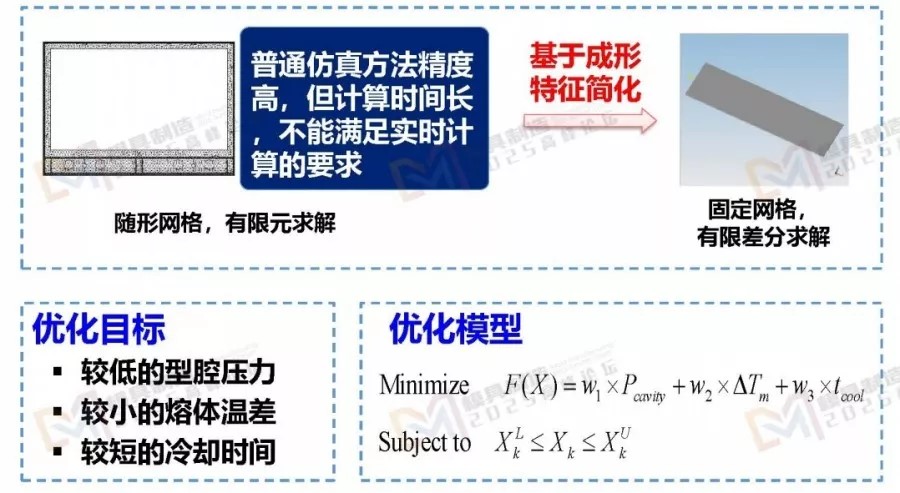

基于模拟和生产实例建立工艺参数自动设置方法

通过建立复杂产品结构的成形特征简化方法,实现成形过程快速模拟,实现注射工艺参数的自动优化

模拟计算的时间缩短到1秒以内,计算精度在工程应用可接受的范围

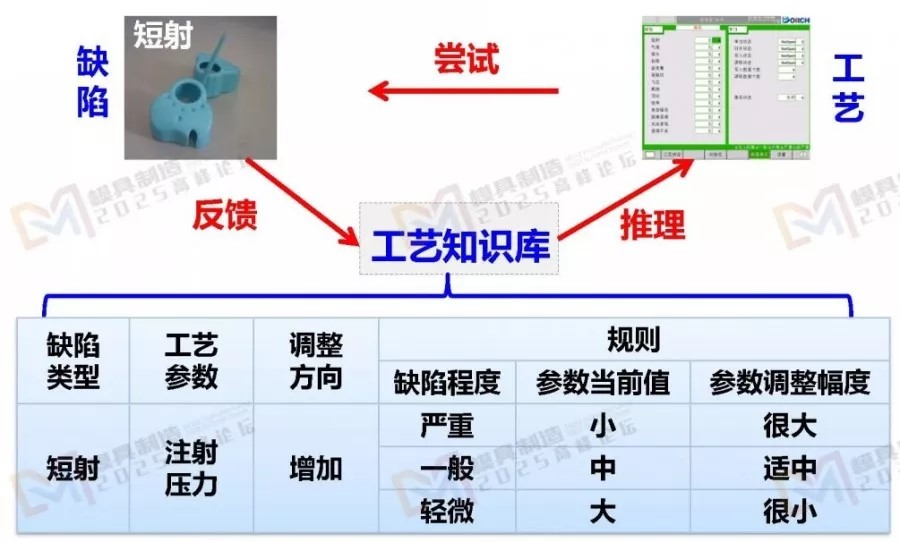

基于工艺知识的模糊推理方法,自动修正产品成形缺陷

针对模糊推理有可能陷入振荡的难题,对试模过程进行在线学习:以试模数据为样本,进行回归分析,计算工艺窗口作为推理的依据

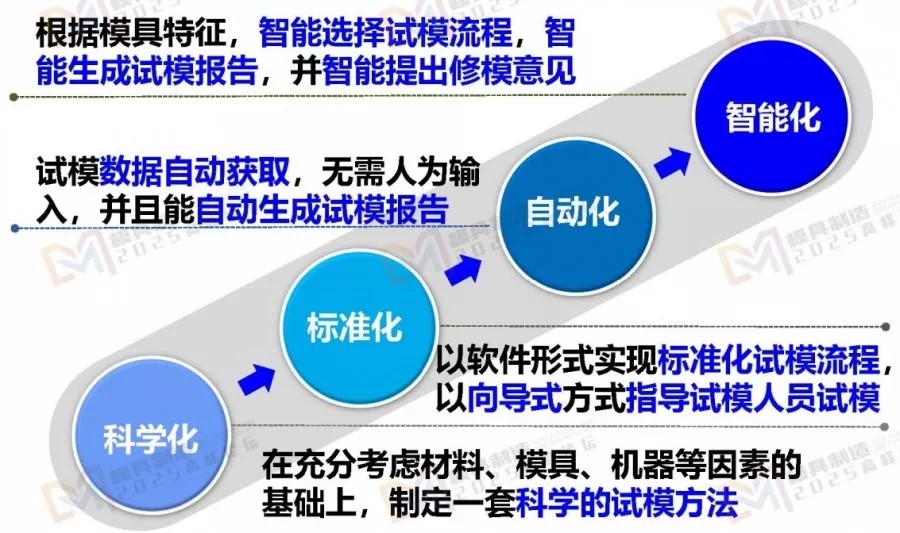

智能试模技术:

传统试模只关注产品质量,只要产品符合要求,便认可模具制造没问题,可投入批量生产,这种方式对试模人员经验要求高,时间长且质量难以保证,量产难度大。而智能试模更关注模具质量,在综合考虑材料、设备、工艺等因素的基础上,采用科学化、标准化、自动化、智能化的试模方法,及早发现并解决模具问题,确保模具质量,保证量产时产品质量的一致性和稳定性,对人员要求低,产品精度高、稳定性好,量产容易。

主要特点如下:

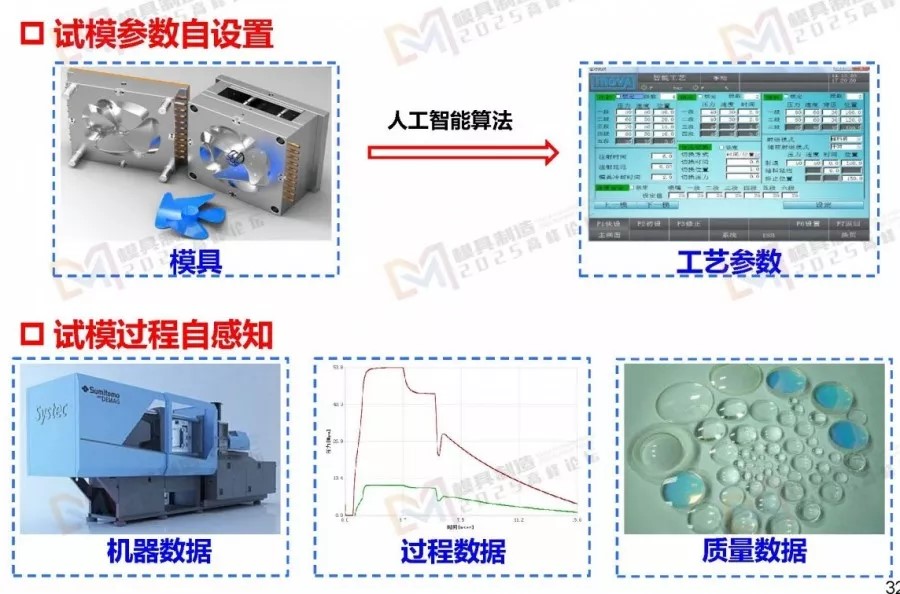

试模参数自设置

试模过程自感知

试模数据自分析

修模方案自决策

试模报告自生成

目前我们的智能试模系统已经在东江模具等企业的试模车间得到应用,在帮助企业缩短生产周期、改进模具品质、提高产品精度等方面发挥了重要作用。

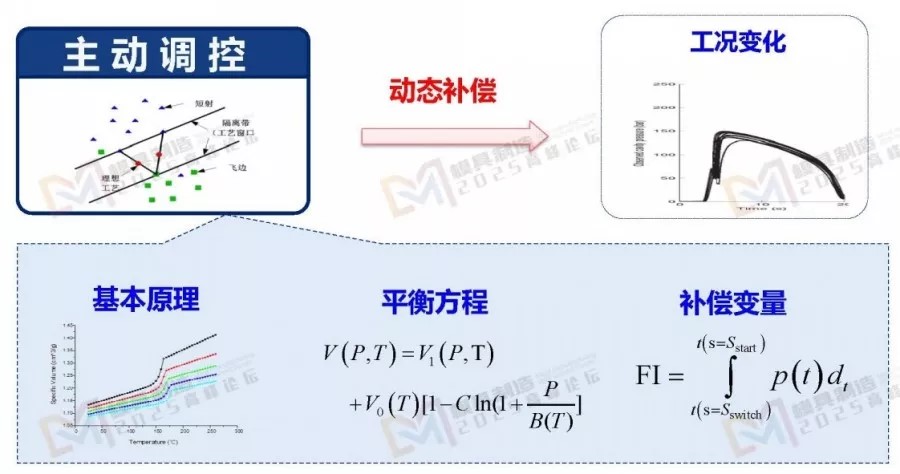

动态补偿技术:

为了保证产品质量一致性,我们提出注射量一致性的主动调控方法实现动态补偿,抑制产品质量波动,保证产品质量一致性,显著提高了产品的重复精度和良品比例。

与注射机集成:

现在,智能型注射机已具备主动感知、科学决策、自律执行三大技术特征和七大功能特色,我们也希望这种智能型注塑机能够从实验室走向企业,由单件生产走向批量生产,通过实际应用发挥出其潜在价值。

未来,我们将继续深化塑料成形智能化研究,构建新一代智能注射机装备,促进智能技术在铸、锻、焊等热加工领域的推广和应用,也希望能与企业有更多合作,在实际应用中推动智能化技术的快速发展。谢谢大家!