模具制造2025

以“工业互联 协同共享 智链未来”为主题的第四届模具制造2025高峰论坛于2019年4月11日在重庆圆满落幕。本次会议上,来自政府、院校以及行业优秀企业的各位专家代表均带来了各自对于工业互联及智造转型的深度观点及专业解析,为与会嘉宾带来一场行业干货盛宴。本期为大家带来的是益模科技董事长易平博士的演讲内容。

演讲人:易平

演讲主题:工业互联 协同共享 智链未来

精彩回顾

今年是模具制造2025高峰论坛的第四年,每一年我们都希望能为模具行业的各位同仁带来行业在数字化、信息化、自动化以及智能化方面最新的相关技术及应用案例。从今年最新的政府工作报告中我们可以看到,打造工业互联网平台将会是未来的一个大趋势,智能+的应用和推动也将成为新的发展关键词,以此来推动整个制造业的转型升级。

中德模具产业对比

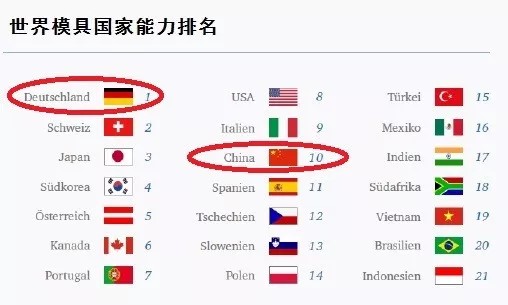

每一年,我们除了关注国内模具行业的发展,同时也会将目光放眼全球模具产业。据德国WBA机构发布的报告显示,中国模具行业目前在市场规模方面已经达到了世界顶尖地位,但是在生产能力、产品质量等综合竞争力上,与德国等居世界前列的国家相比还存在一定差距。

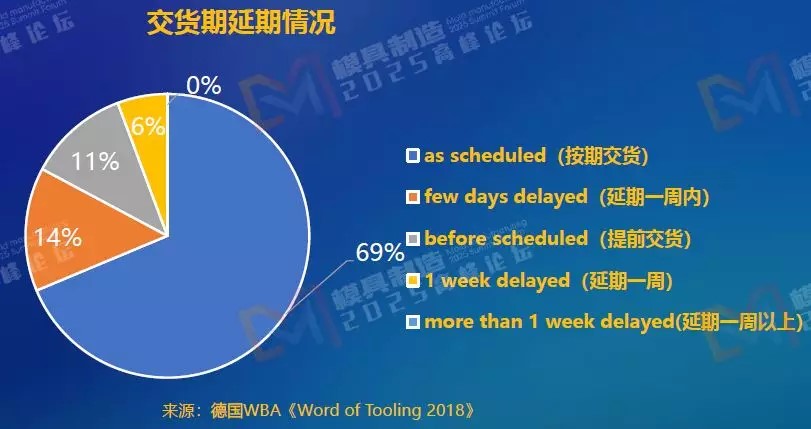

从竞争力维度来看,德国排名世界第一,也是我们学习的标杆。据德国WBA机构统计的数据显示,德国前10强模具企业人均增加值(人均增加值=(订单总额-采购总额(包含外发))/员工数),可以达到接近百万,而中国的人均产值(含采购额)仅30万左右。在模具交期这一项数据上,德国有11%的订单是可以提前交货的,按期交货率更是高达69%,有80%的模具是满足客户交货期的,同时没有模具延期超过一周的情况。而众所周知,模具交付的延期是中国模具企业普遍面临的一个老大难问题。此外,从模具表面质量的数据对比上,中国企业同样也与德国企业有着不小的差距。但是中国模具企业的员工平均年龄要比德国小近10岁,一方面说明德国的模具从业人员经验要更为丰富,工龄更长,这也是德国模具质量更高的原因之一;另一方面也说明了中国模具行业需要更重视对人才的培养,这是我们赶超德国的关键因素之一。

根据德国WBA机构的研究报告分析,德国模具企业大多数会聚焦在某一个或某几个模具品类,而且对模具精度及尺寸等也会有明确的范围的定位,相对来说中国模具企业做的就会比较杂,这是中德差距的核心原因之一。

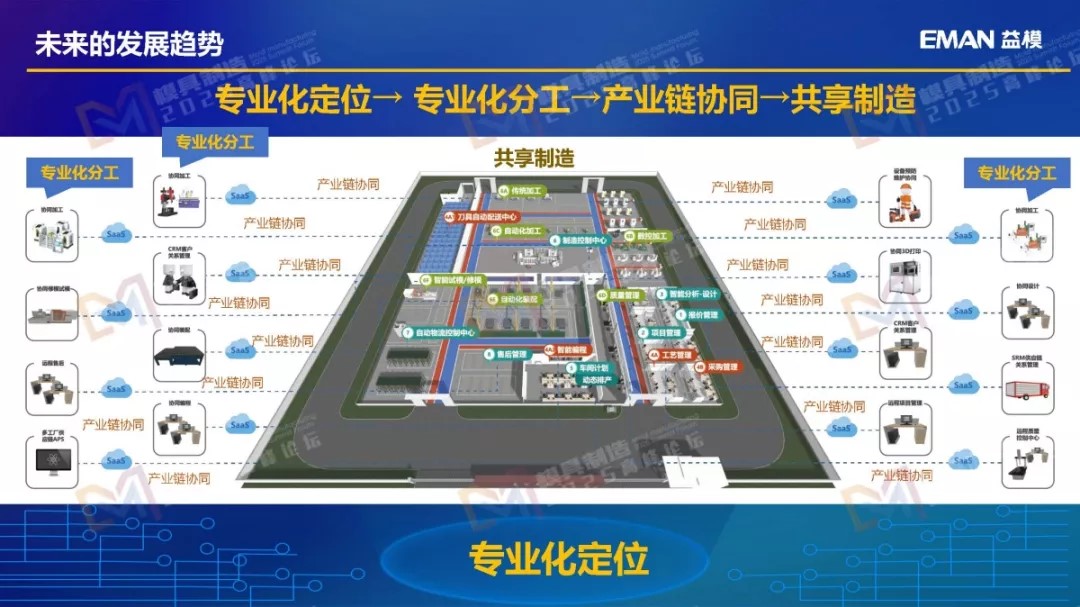

综上所述,我们认为,未来中国模具产业足够大,但在做强做精的方面,应对标德国,向着专业化定位、专业化分工以及产业链协同的方向去发展,进一步可能实现共享制造这样的新模式新业态。益模科技作为中国模具工业协会数字化信息化委员会主任单位,在去年的数信委年会上组织发布了模具行业信息化、智能制造蓝图及路线图,这个蓝图的意义就在于要为行业的未来发展服务,通过为行业发展做引领服务,帮助中国模具行业真正实现转型升级。

其实,目前在国内已经有不少的企业开始在向专业化定位这个方向来转型和发展了。这里以两家典型企业为例,这两家企业的代表今天也有来到现场。其中企业A主要做汽车零部件模具,其员工人数控制在99人,但是其人均产值却高达120万,有这样的成就首先是源于企业A在专业化定位方面所做的努力,从成立至今始终将自身的业务领域专业定位于两大类高端汽车零部件模具。另一家企业B专业定位口红包装模具,其产值也是做到超千万,但是其员工人数仅为20人,并且该公司在过去的5年内将设计工程师由5位降到了1位,也是基于专业化定位大力推行标准化并取得卓越成果的标杆企业。

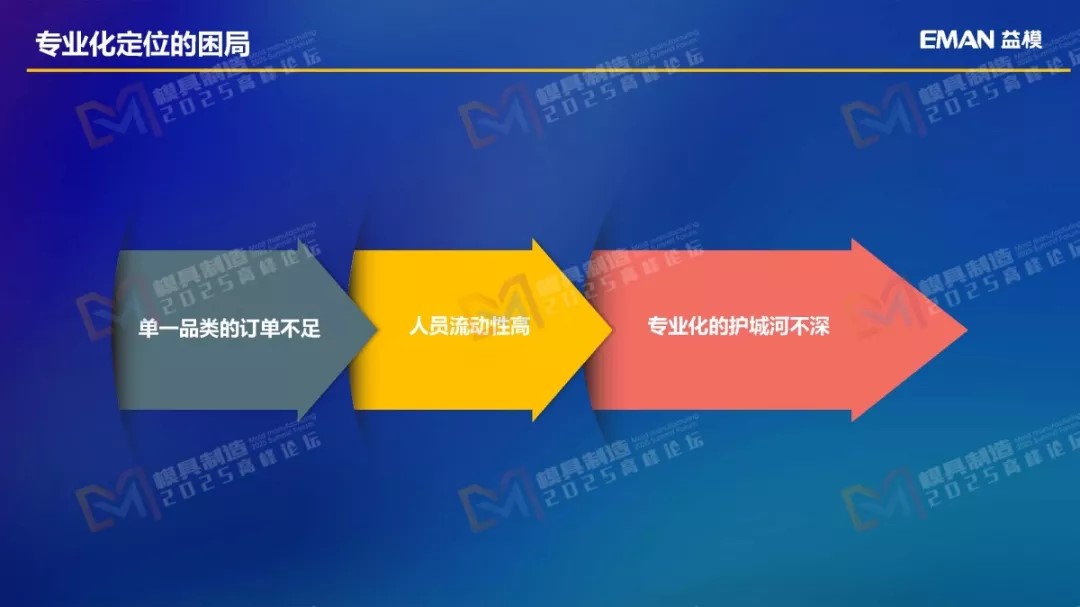

但是当前大多数国内模具企业在专业化定位方面还是处于比较初级的阶段,制约企业专业化定位转型的困局主要有以下几点。

首先,国内模具企业家都十分看重企业规模的扩张,但是单一品类由于市场容量有限,是不足以支撑企业快速做大的,特别是在模具这个需要技术沉淀的行业。在这种情况下,企业往往会选择品类的扩张,只要价格合适就可能会接下订单,慢慢的就没有了明确的定位。其次,企业的人员流动性高导致了企业标准和知识体系的频繁变更,难以固化形成体系。企业专业化的护城河不深,缺乏相应信息化技术手段来对企业的研发成果进行管理和保护,也是制约专业化定位发展的关键因素。

专业化定位的推进

标准化

对于推进企业的专业化定位,标准化是至关重要的一环。企业的标准化可以先从最大的品类开始,形成方法论后再复制到其他单一品类。

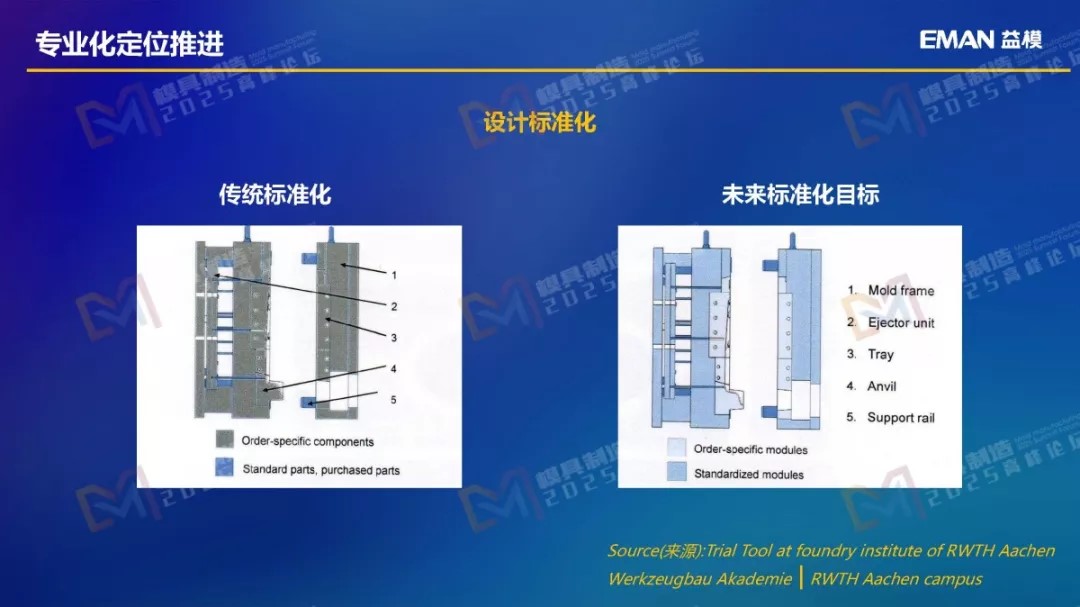

模具企业的标准化主要涉及到设计和工艺两个方面的标准化。在传统的模具设计理念中,一套模具大概只有少数的零部件能够实现标准化,而未来的模具标准化率将会有极大的提高,这将意味着一套模具大部分的零部件都可以在标准件库中找到。工艺的标准化则需要企业通过信息化的手段来逐步完善和优化生产工艺流程,并逐步将相关的工艺流程固化形成企业的知识系统。

企业标准化的实现需要经过建平台、建数据、建知识这三个阶段,逐步完成企业知识的固化,将设计、工艺知识数字化、系统化,形成数字化的知识产权堡垒。

自动化

在标准化的基础上,企业可以进一步通过自动化来大幅提升生产效率。通过对比中德两国在自动化应用方面的一些数据,我们可以发现国内模具企业在自动化方面的发展与德国企业相比还是存在较大差距的。但值得关注的是,在过去的2018年已经有越来越多的模具企业开始加大在自动化方面的投入,以此来提高加工生产的效率。像益模的自动化单元,2018年就已经在很多企业的生产现场投入应用,对生产效率的提升已经初见成效,未来的应用前景也相当巨大。

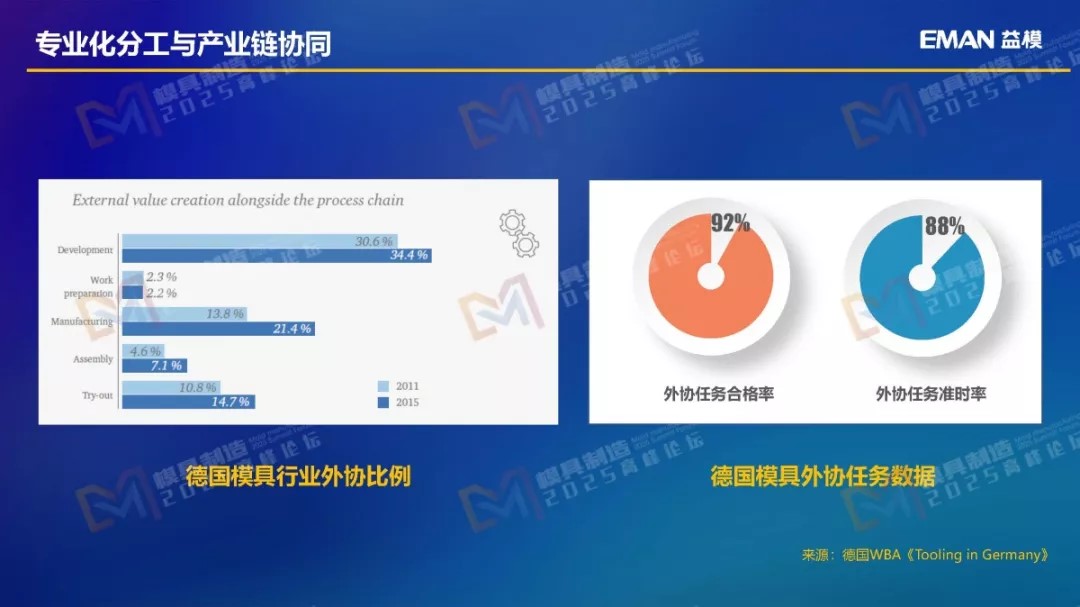

在专业化定位的基础上,从整个行业的宏观角度来看,需要推动行业向着专业化分工和产业链协同的方向去发展。据权威调查机构数据显示,德国模具行业的外协比例处于一个较高的水平,而且还呈现逐年递增的趋势。与德国模具行业高外协率相匹配的,是其高达92%的外协任务合格率和88%的外协任务准时率。

在国内,很多模具企业不太愿意采用外协方式,主要原因之一是因为国内的协作体系质量和交期达不到企业要求。国内企业在模具外协的过程中有几个最常遇见的难点是制约国内模具行业外协发展的关键因素:客户标准、行业标准庞杂,导致外协过程中内外不统一;模具行业订单不稳定,存在明显波峰波谷,难以形成稳定的供应链;模具订单多是单件生产模式,进度协同管控难度大。

反观德国,其模具企业核心供应商从2009年到2015年已经由21家降至16家,已经形成了很稳定的供应链协同体系。所以这里给国内模具企业的建议也是需要发展核心供应商,对订单做一些必要的取舍,推动专业化分工的发展。

而在推动专业化分工的过程中,很重要的一点就是要尽可能采用行业通用标准。益模在新加坡的一家客户就是应用行业通用标准的典范,该模具企业做为一家跨国企业,工厂遍布全球,其对行业通用标准的应用率达到了60%,在此基础上,其供应链协同体系中对客户的服务及供应商的管理可以做到十分便利和高效。

针对供应链协同的难点,益模也做了非常多的工作。我们发现,很多模具企业面向的行业客户都是类似的,所采用的行业标准也是类似的,但是每家企业都在建自己的标准件库,企业内外没有形成统一的标准体系。针对行业这种标准应用现状,益模成立了专业团队打造专属模具行业的标准件数据库,涵盖行业内最常用的2000多种标准,能够覆盖一般企业80%的通用标准需求,而且会定期更新和发布。通过益模标准件数据库的建立,减少了行业内大量的重复工作。

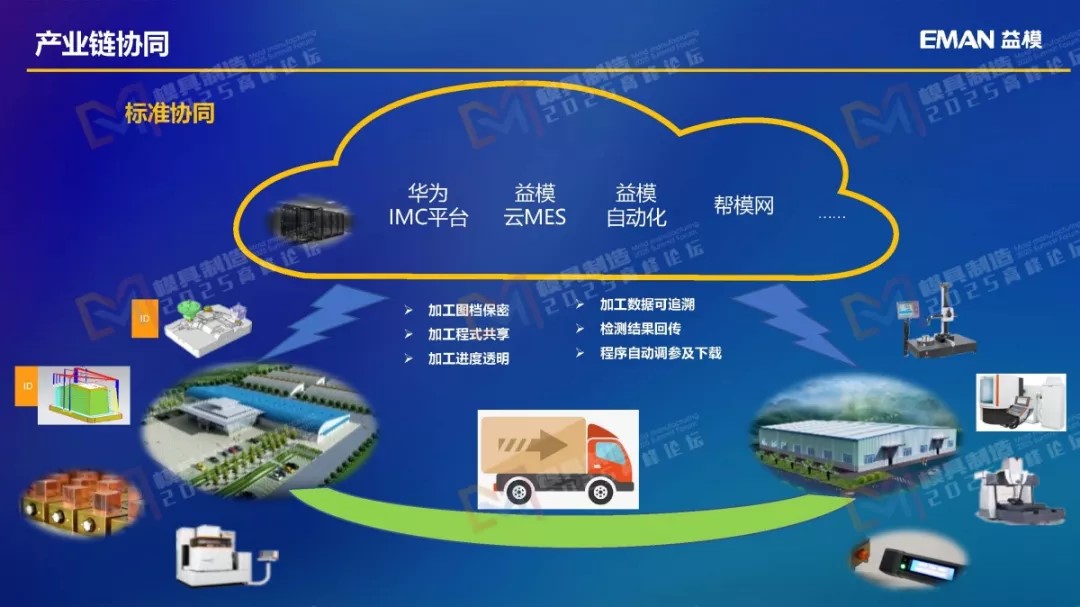

此外,益模与华为云合作的云设计模式也正在进行测试。在云设计模式下,所有的设计工作均在云端来完成,能够更好地统一设计标准,实现全球同屏协同,单一数据来源。

除了设计环节,制造环节同样也可以实现云端管控。益模有一家客户已经在开始投入应用这种模式,通过RFID标识可以实现零件在加工流程中的全供应链、全过程数据共享,生产管控更高效。

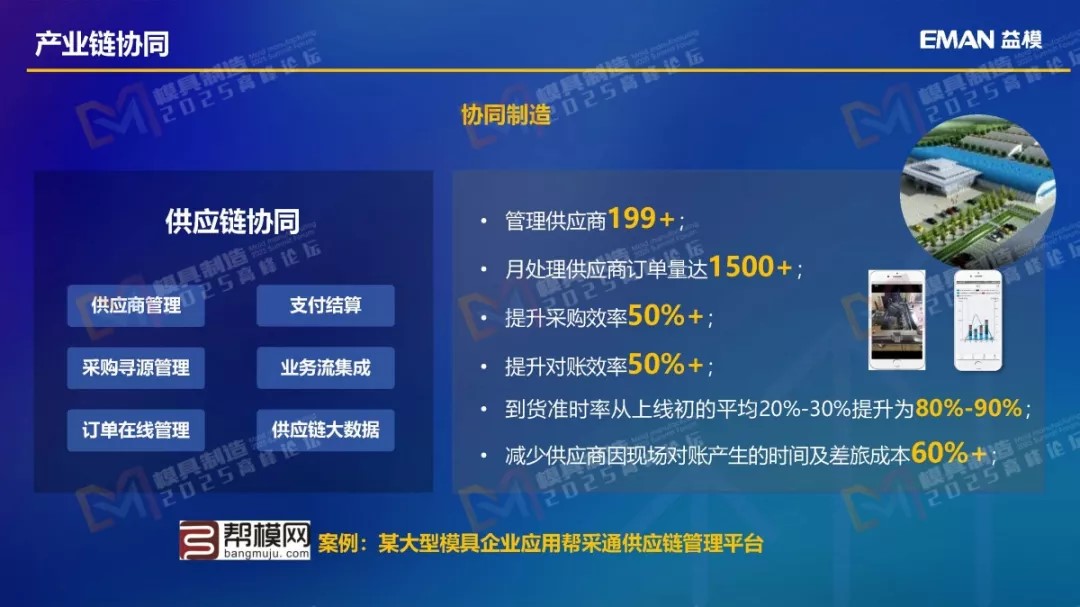

业务协同也是供应链协同中的关键环节。帮采通供应链管理平台针对模具行业供应链管理中的供应商管理、采购管理以及进度管控等环节,帮助企业实现更高效的供应链协同。在宁波某大型模具企业的应用案例中,通过帮采通平台,该企业实现了对199家供应商的有效管理,采购、对账等流程的效率也有大幅提升,同时重要供应商到货准时率也由上线初的平均20%-30%提升为80%-90%。总的来说,帮采通帮助企业在业务层面上将客户打通,在系统层面上将标准打通,实现高效供应链协同管理。

以专业化定位、专业化分工、产业链协同为基础,去实现未来共享制造这样新的理念新的业态,也将是我们行业接下来一个值得思考和探索的方向。